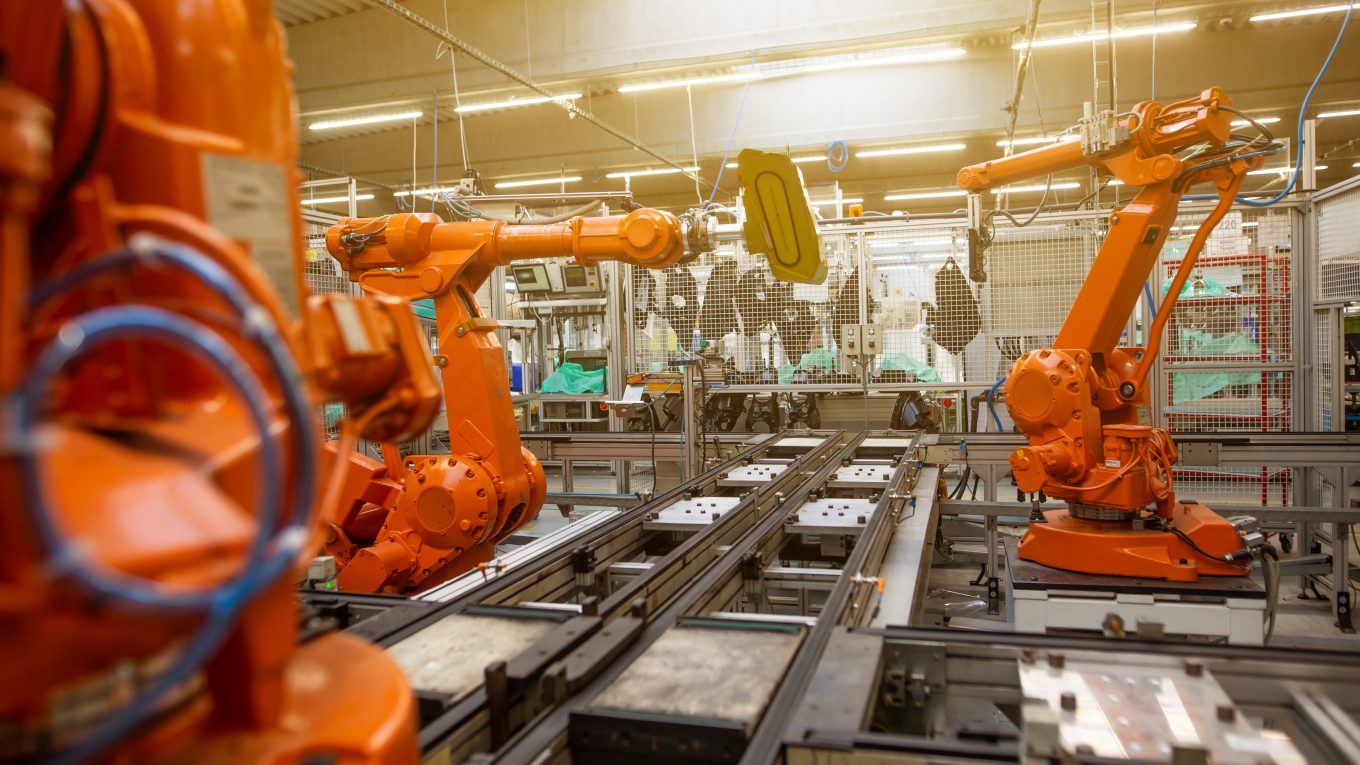

Roboty jako alternatywa dla trudno dostępnych pracowników

W praktyce okazuje się, iż spowolnienie gospodarcze w naszym kraju nie zastopowało rozwoju przemysłu 4.0, lecz niestety daleko nam w tym względzie do standardów zachodnich. I to pomimo, iż roboty są łatwiej dostępne i tańsze, aniżeli pracownicy.

O czym zatem warto pamiętać w kontekście robotyzacji polskiego przemysłu?

W roku ubiegłym w krajowych fabrykach Polski zainstalowano 3,1 tysiąca robotów przemysłowych, co jest drugim najlepszym wynikiem po rekordowym 2021 roku, gdy zamontowano ich 3,3 tysiąca sztuk. Wynika tak z raportu Międzynarodowej Federacji Robotyki.

Jak zauważa Krzysztof Inglot, prezes zarządu Personal Services, jeszcze kilka lat temu robotyzacja w Polsce była modą w przemyśle, gdy tymczasem dzisiaj jest już absolutną koniecznością. Polskich pracowników brakuje i widać również odpływ osób z innych krajów, a zatem robotyzacja jest już dla wielu gałęzi przemysłu jedynym rozwiązaniem. Jedynie w ciągu ostatnich 4 lat płaca minimalna zwiększyła się o ponad 50,0%, co tak naprawdę przyspiesza zwrot z robotyzacji i przekonuje różnych pracodawców do inwestycji w tego typu rozwiązania. Szczególnie, że wraz z upowszechnieniem się robotyzacji ceny urządzeń maleją.

W Polsce, jak podkreśla Tomasz Michalski, dyrektor zarządzający centrum logistycznym Amazon w Bielanach Wrocławskich, koncern ten ma trzy nowoczesne centra robotyczne w których procesy logistyczne wspierane są przez ponad 10 tysięcy urządzeń. Rozwiązania te przyczyniają się do podniesienia jakości procesu logistycznego i wpływają na tworzenie bezpieczniejszego oraz bardziej ergonomicznego miejsca pracy, jak i umożliwiają dostarczanie produktów do klientów w krótszym czasie.

Na robotyzację postawili również ludzie zarządzający fabryką Volkswagen w Polsce, która w swych zakładach wykorzystuje również rzeczywistość rozszerzoną AR oraz VR, jak i profesjonalne smartwatche. Jak zauważa Jarosław Kurosz, dyrektor produkcji zakładu Volkswagen we Wrześni, takie urządzenia wręcz rewolucjonizują procesy produkcyjne, bowiem to, co rozpoczęło się jako sposób na poprawę komunikacji pomiędzy urządzeniami, a ich operatorami, szybko usprawniło cały proces produkcji. Tym samym zakłócenia techniczne są identyfikowane i rozwiązywane znacznie szybciej, co przekłada się na imponujące zwiększenie wydajności pracy.

Z kolei Jakub Stec z ABB, odpowiedzialny za sprzedaż robotów, podkreśla tempo w jakim w Polsce przedsiębiorstwa instalują te nowoczesne urządzenia. Warto podkreślić, iż na koniec ubiegłego roku na 10 tysięcy pracowników w naszym kraju było 71 robotów, podczas gdy jeszcze 2 lata temu zaledwie 52 roboty. Jednocześnie średnia dla Unii Europejskiej to już jednak aż 141 robotów.

O czym jeszcze warto wiedzieć w kontekście robotyzacji polskiego przemysłu?

W powyższym aspekcie Łukasz Otta, dyrektor do spraw transformacji cyfrowej oraz rozwoju biznesu w Siemens Polska podkreśla, iż nasz kraj cały czas musi gonić Europę Zachodnią względem robotyzacji. W przeciwnym wypadku nasza gospodarka straci na konkurencyjności, bowiem gdy spojrzy się na wskaźnik DESI, czyli indeks gospodarki cyfrowej, jesteśmy na 24 miejscu na 27 krajów w Unii Europejskiej. Badania wskazują, iż w przypadku średnich przedsiębiorstw jesteśmy dopiero w połowie drogi do cyfryzacji przemysłu, natomiast dużo lepiej radzą sobie w tym względzie przedsiębiorstwa duże.

Obecnie w Polsce zainstalowanych jest niespełna 23 tysiące robotów, a dla porównania w Niemczech, które są piątą najbardziej zautomatyzowaną gospodarką na świecie, tylko w ubiegłym roku uruchomiono 25 tysięcy robotów, na co zwraca uwagę Daniel Niepsuj, regionalny menedżer do spraw sprzedaży Universal Robots.

Niemalże 1/3 robotów jest w Polsce zainstalowana w branży motoryzacyjnej, a na drugim miejscu jest branża chemiczna i produkcji plastiku, z udziałem na poziomie 16,0%, natomiast na trzecim metalurgiczna z udziałem na poziomie 14,0%.

Z analizy wynika, iż ponad połowa parku maszynowego, czyli 54,0%, zajmuje się zadaniami związanymi z przenoszeniem, a więc paletyzacją, depaletyzacją oraz podawaniem. Drugim wybijającym się obszarem, gdzie są implementowane roboty, jest spawanie, co jest wyraźnie powiązane z brakiem specjalistów na rynku.

W przedsiębiorstwie ABB najlepiej sprzedają się roboty przemysłowe, a głównie antropomorficzne, a zatem przegubowe i służące głównie do przenoszenia czy też paletowania. W tym względzie największą dynamikę wzrostu odnotowano w przypadku robotów typu delta, stosowanych w liniach montażowych, gdzie gotowy produkt składa się z dziesiątek elementów.

Wzrasta też popularność cobotów, czyli robotów współpracujących, które dają zupełnie nowe możliwości, gdy chodzi o bezpieczeństwo i łatwość instalacji, a jednocześnie pozwalają wchodzić tam, gdzie do tej pory dominowały jednostki typowo przemysłowe, jak chociażby w obszar spawania.

Jak zatem jeszcze spojrzeć na zagadnienie robotyzacji polskiej gospodarki?

Otóż generalnie, chociaż robotyzacja polskiej gospodarki postępuje, to jednakże ubiegłoroczny wynik był gorszy niż w roku poprzednim. Zdaniem ekspertów wpływ na to miała niewątpliwie epidemia COVID-19, która przyspieszyła procesy robotyzacji, a obecnie na ubiegłoroczny wynik z kolei wpływ ma niepewne otoczenie gospodarcze i geopolityczne, jak i również skomplikowane przepisy oraz bardzo nieprecyzyjne programy wsparcia. W tym względzie przykładowo ulga na robotyzację jest de facto trudna w realizacji i rozłożona na lata, nie sprzyjając tak naprawdę postępowi w tym zakresie. Tym samym przedsiębiorcy inwestują ostrożniej, planując działania bardziej krótkoterminowo.

Pomimo jednak wszystkich aspektów należy spodziewać się, iż tegoroczny wynik sprzedaży robotów będzie porównywalny z rokiem ubiegłym, bądź też zbliży się do rekordowego 2021 roku. Należy bowiem zauważyć, iż robotyzacja zmniejsza rotację pracowników, standaryzuje jakość produkcji, a tym samym zmniejsza ilość odpadów i koszty oraz obniża koszt energii elektrycznej. Niewątpliwie też koszty robotyzacji są niższe z uwagi na ich coraz większe upowszechnienie, a koszty pracownicze niestety znacznie wzrastają. Poza tym mamy również do czynienia z brakami kadrowymi na rynku, co niewątpliwie wszystko razem powinno sprawić, iż korzyści robotyzacji przeważą nad obawami w tym zakresie.

Podsumowując, pomimo spowolnienia gospodarczego robotyzacja polskiej gospodarki nadal postępuje. W tym względzie na pewno czynnikami przemawiającym za jej coraz większym upowszechnieniem są rosnące koszty pracy oraz braki kadrowe pracowników na rynku. Tym samym roboty okazują się dla przedsiębiorców coraz łatwiej dostępne oraz tańsze niż pracownicy. Robotyzacja poza tym zmniejsza rotację pracowników oraz standaryzuje jakość produkcji, co na pewno ma również wpływ na zmniejszoną ilość odpadów i koszty przeróbek oraz obniżenie kosztów zużycia energii elektrycznej. Tym niemniej jako kraj mamy jeszcze wiele do nadrobienia w tym względzie, bowiem średnia krajów europejskich pod względem ilości wykorzystywanych w gospodarce robotów jest znacznie większa od średniej naszego kraju.

Ekspert Łukasz swoje wieloletnie doświadczenie na rynku pracy postanowił przekazać także na naszym blogu. Jego artykuły dotyczą aktualnych zmian gospodarczych a także tych na rynku pracy. Z chęcia udzieli porad pracodawcą, którzy prężnie rozwijają swoje firmy.